2021 年 2 月,英国先进推进中心(Advanced Pro⁃pulsion Centre UK,APC)受英国汽车委员会(Automo⁃tive Council UK)委托,更新发布电驱动产品和技术路线图。APC的职责是与英国政府、汽车行业和学术界合作,加速技术的工业化,支持向净、零排放汽车行业的转型。英国汽车委员会成立于2009年,旨在加强英国政府与汽车行业之间的对话和合作。该委员会由行业专家和政府的高层人士组成,每年召开 3 次会议。早在2013年7月,汽车委员会发布了行业战略:推动成功实现英国汽车行业的增长和可持续发展战略。该战略制定了一系列行动,以实现改善融资渠道、支持新兴和颠覆性技术、技能发展以及提高英国供应链竞争力等跨领域目标[1-2]。通过APC路线图的解读和基于中国产业现状的路线图对比分析,一方面有助于促进行业技术交流合作共同进步,另一方面有助于识别中国电驱动产业发展的差异性精准施策。

2 开发逻辑

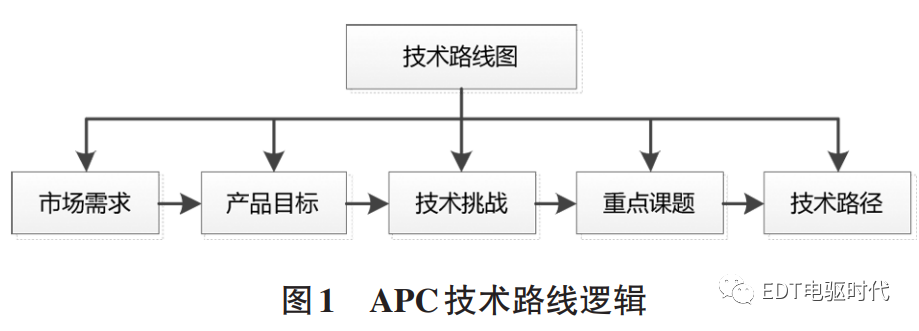

APC路线图遵循正向开发原则,不受限于技术现状。基于实现技术商业化和市场渗透份额挑战的目标分解,必须要在成本、功率密度、效率上有更大的突破,从而获得媲美传统汽车的竞争力。从市场需求到产品目标,再到总成、零部件、材料工艺逐级分解,识别现实的技术差距和障碍,制定开发策略。其整体逻辑如图1所示。

分别反映了 APC 对于电驱动产品开发的 3 个重要维度,即:产品竞争力、商业开发价值、可持续发展。从价值工程角度,前2个维度是提升用户获得价值的关键,而第3个维度是行业长久发展和企业永续经营的基础。

3 技术目标

基于应用场景导向,可以将电驱动系统划分为以下3类:

(1)高性价比、高产量规模导向经济高效、高容量导向,以低成本实现规模经济对这些产品至关重要。应用包括高产量的乘用车和物流车,这类车型大多为400 V电压等级。

(2)高功率密度、高性能导向需要高功率密度,但成本不是决定性因素。应用包括高性能乘用车、公共汽车和一些中型车辆,这类车型很多为800 V电压等级。

(3)高功率、超高效率导向

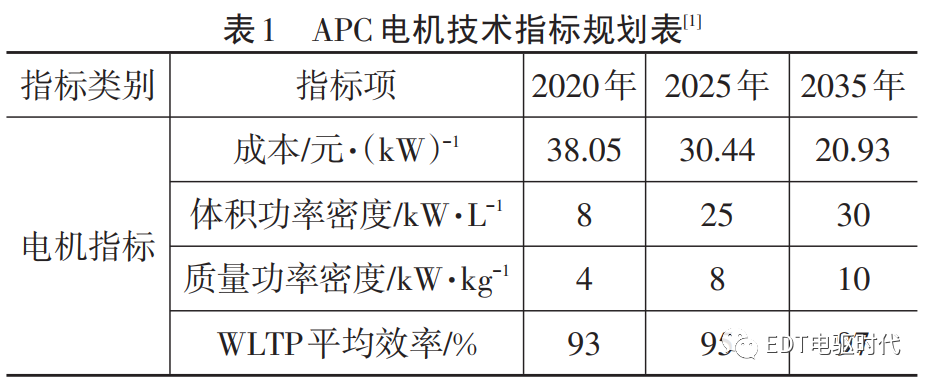

这些应用需要高功率密度和可靠性,但效率是最大限度地利用能源的关键。应用包括44 t卡车与大型非公路车辆,这类车型多为700~1 200 V电压等级。APC路线图主要对于高性价比、高产量规模导向的电驱动产品具有积极指导作用。APC路线图提出的电机技术指标规划总结如表1所示。

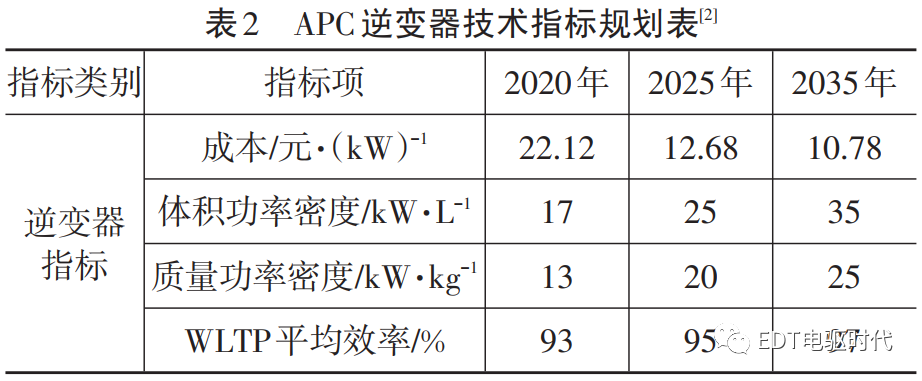

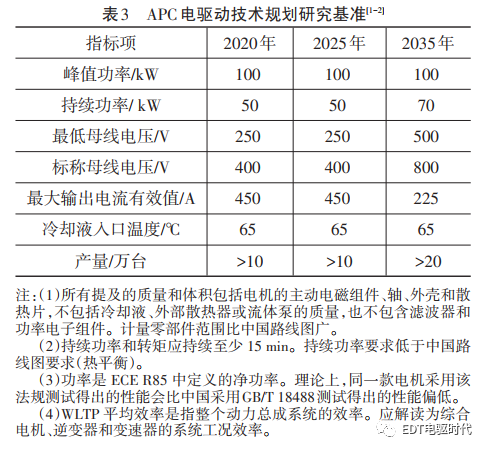

考虑到各种规格的电驱动系统的差异性,为进行横向对比,路线图统一以 100 kW 的电驱动系统为研究基准,提出了电机和逆变器的技术规划指标。在研究功率基准的选择上,与中国汽车工程学会、美国能源部(US Department of Energy,DOE)发布路线图的基准一致(表3)。

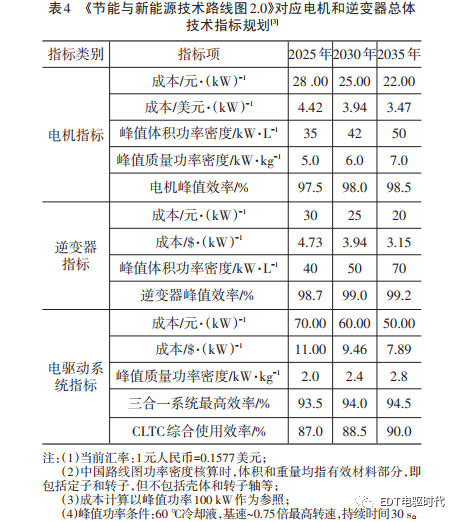

为了便于对比分析APC路线图的技术经济指标,在此整理了中国汽车工程学会《节能与新能源技术路线图 2.0》中对应电机和逆变器的技术规划。如表4所示。

对比中国汽车工程学会发布的路线图,英国APC路线图对电机的成本指标设置较宽松,而对逆变器的成本指标设置极为苛刻,这反映出欧洲在功率电子产业具有技术优势,而中国在电机产业技术基础和稀土资源储备方面具有综合优势。

考虑到APC 路线图电机功率密度质量和体积的计算基准包括电机的主动电磁组件、轴、外壳和散热片,因此其电机质量功率密度指标也是非常激进的,必须在电机构型和轻量化材料产业化上实现革新性突破才有望达成。

APC 路线图对于逆变器体积功率密度的指标设定要求极其宽松,伴随宽禁带半导体器件的应用推广以及周边元器件的材料进步,预期业界将提前 5~10年达成目标。

根据当前行业的性能测算,基本的共识是WLTP工况比 CLTC 工况电驱动系统效率高 1%左右,CLTC工况比NEDC工况电驱动系统效率高1%左右。而考虑到 APC 路线图的计算基准定义 WLTP 平均效率是指整个动力总成系统的效率(应解读为综合电机、逆变器和变速器的系统工况效率,当前技术现状为86%~88%),根据行业共识即使全面采用宽禁带半导体、超导导线、超级硅钢前瞻材料技术,并且采用直驱取消减/变速器环节,也难以实现产业化,仅仅存在完成实验室技术研究样机的可能性。

4 技术挑战

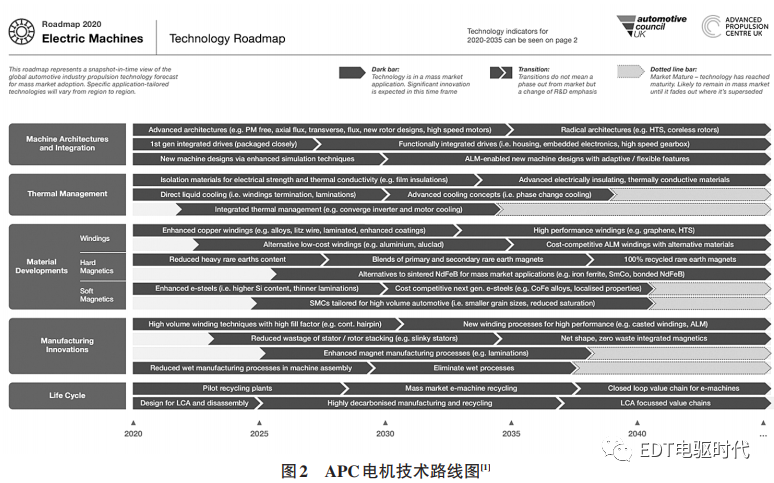

APC认为,电机开发的挑战包括:提高性能(特别是体积功率密度),降低成本满足量产应用,减少对供应链不稳定材料的依赖,最小化生产制造和报废回收对环境的影响。

构型方面,通过新颖的架构设计和更紧密的集成可以实现更好的系统性能。紧凑化设计需要新的材料和热管理策略来满足狭小空间内电气和热隔离的要求。

绕组方面,采用新的形状和合金可以改善铜绕组的性能,而从长远来看,先进的纳米材料可以带来性能跃迁。新型绕组策略、预成型或 3D 绕组工艺可以提供更好的性能。

永磁体方面,需要减少永磁体对重稀土材料的依赖。机会点在于增加回收物含量,更多地使用二次稀土材料和替代制造方法(如聚合物粘接)。需要注意,中国虽有稀土资源先天优势,也需节约利用。

电工钢方面,非晶金属材料涡流损耗低,磁饱和强度低,需解决生产成本高、热处理和应力控制工艺难题;软磁复合材料制作铁芯可以保持涡流损耗不随频率升高,且造型容易制造成本低(近无余量成形加工技术制造出更复杂的 3D 形状)。上述 2 种材料在高速高频电机中预期将有应用拓展。

为了建立循环经济,需要创建新的工艺流程来回收和循环利用对环境有负面影响的材料,以最低的环境影响来回收电机是一个挑战。例如,在电机装配中减少对湿法工艺的依赖可以提高生产效率,并使拆卸和回收更容易。在短期内,尽管设计的集成度和紧凑性不断提高,但可拆卸和回收设计将变得越来越重要。从长远看,解决制造过程中的能源投入强度问题仍非常重要,贯穿整个价值链的生命周期分析将变得至关重要。

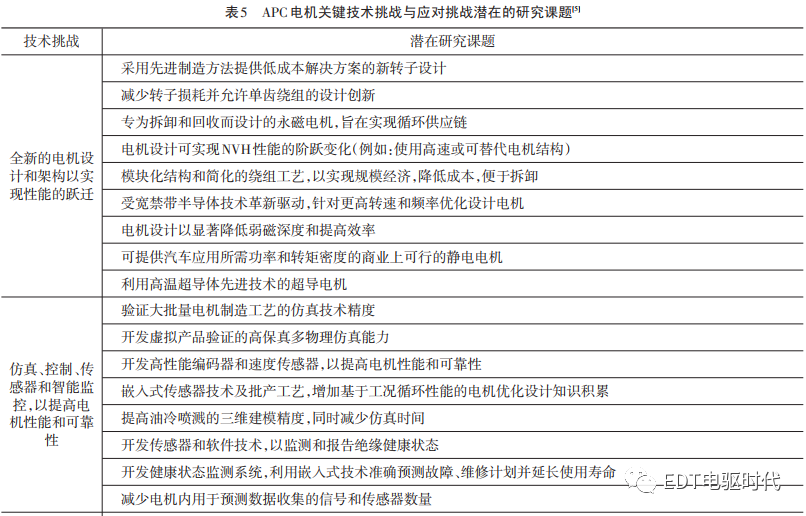

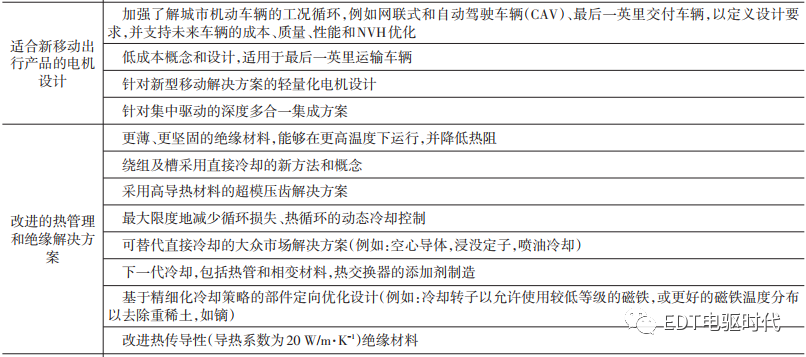

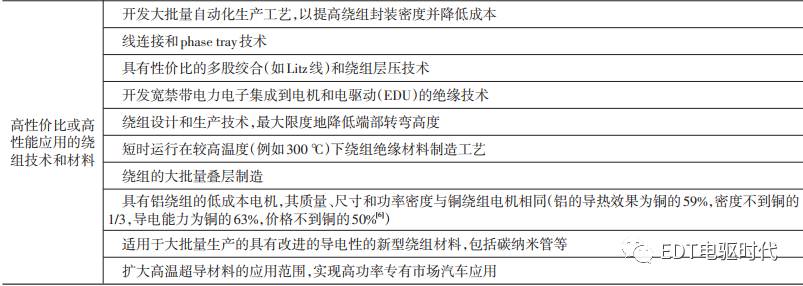

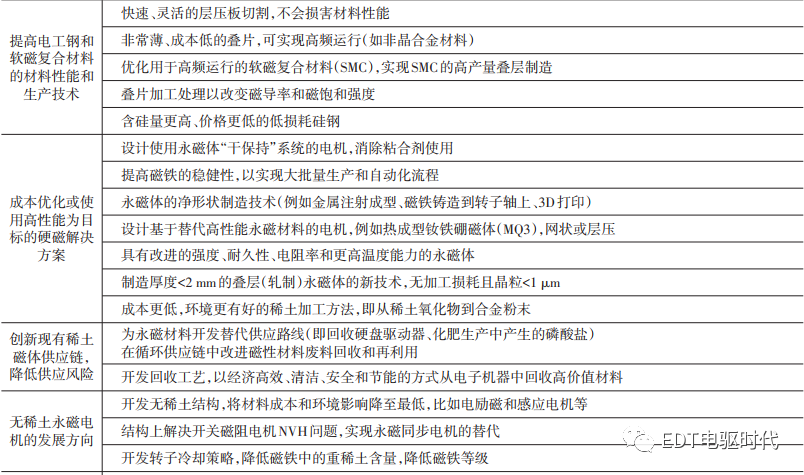

APC路线图提出,为了实现路线图中规划的长期性能和成本目标,面临的电机关键技术挑战和应对挑战潜在的研究课题具体如表5所示。

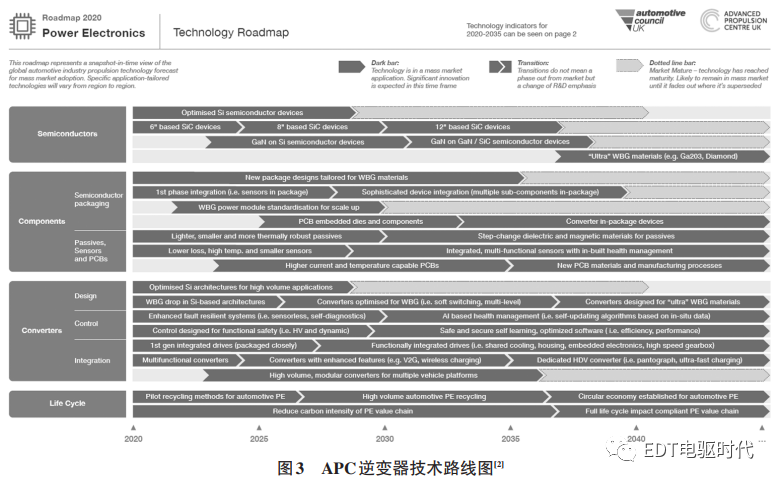

随着道路上电动车辆数量的增加及其电气化程度的提高,功率电子设备在每辆汽车价值中所占的比例将越来越高。需要更复杂的电力电子解决方案来减少电气损耗、系统质量和成本。汽车行业的挑战性要求为功率密度更高的解决方案、更快速的半导体开关、更高的可靠性和更耐高温的材料创造了需求。

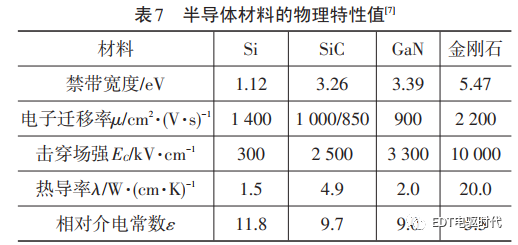

半导体是成本最高的元件。硅基器件因其具有相对低的成本、更好的可制造性以及更成熟的供应链,将继续在低压应用中发挥重要作用。对于更高电压的应用而言,由于在生产规模、低成本高质量晶圆和器件创新设计方面取得的进步,新型宽带隙半导体材料,如碳化硅和氮化镓,将很快进入汽车大功率牵引应用。宽禁带半导体器件将提供比传统硅器件更好的热性能和电性能,但在可制造性、可靠性、集成和成本方面带来挑战。为了最大限度地发挥宽带隙材料的潜在优势,需要同时开发先进的组件、拓扑和电路集成技术,以适应高温、高频率和高电流环境。无源元件、印刷电路板、传感器、电路架构、控制软件、容错功能设计等都需要创新。标准化和最优化的架构将有利于扩大生产规模并降低成本,最终可以实现更小、更轻、最终更便宜的设计,尽管这在可回收性和环境影响方面带来了挑战,但通过可拆卸设计和努力为材料创造真正的循环经济可以解决。

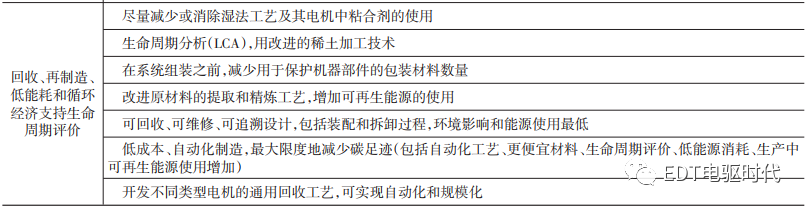

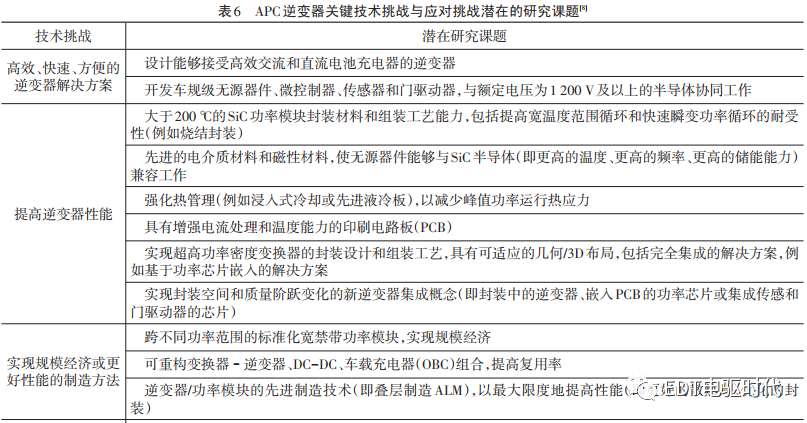

APC 路线图提出,为实现规划技术目标,面临的逆变器关键技术挑战和应对挑战潜在的研究课题如表6所示。

![]()

新能源汽车已由“政策+市场”双轮驱动逐渐切入市场驱动新阶段,汽车电驱动产品需要依靠质变撬动市场需求。技术、资源、成本、质量综合可控是在未来电驱动产业竞争过程中致胜的关键因素。

随着基础理论、材料工艺、功率电子、控制平台、仿真测试水平的不断提升,电驱动产业仍有很大进步空间,批量化市场应用尚不成熟,有必要针对未来趋势做好前瞻布局,同时系统级的顶层设计与权衡对市场参与者的体系能力提出更高要求。汽车驱动电机及其逆变器仍有很多前沿科学和工程技术难题有待攻克,牵引电机产业转型发展。

全生命周期低碳环保的主题要求站在人类命运共同体的高度,强调了最终迈向循环经济,实现可持续性发展的必要性。产业结构将围绕碳达峰、碳中和目标加快调整。伴随着产业同仁对于制造过程和报废回收过程环境影响的日益关注,绿色制造体系将从无到有并日趋完善。这个过程中,可拆卸设计理念将在与集成化设计理念的矛盾冲突中取得平衡,占有重要地位。